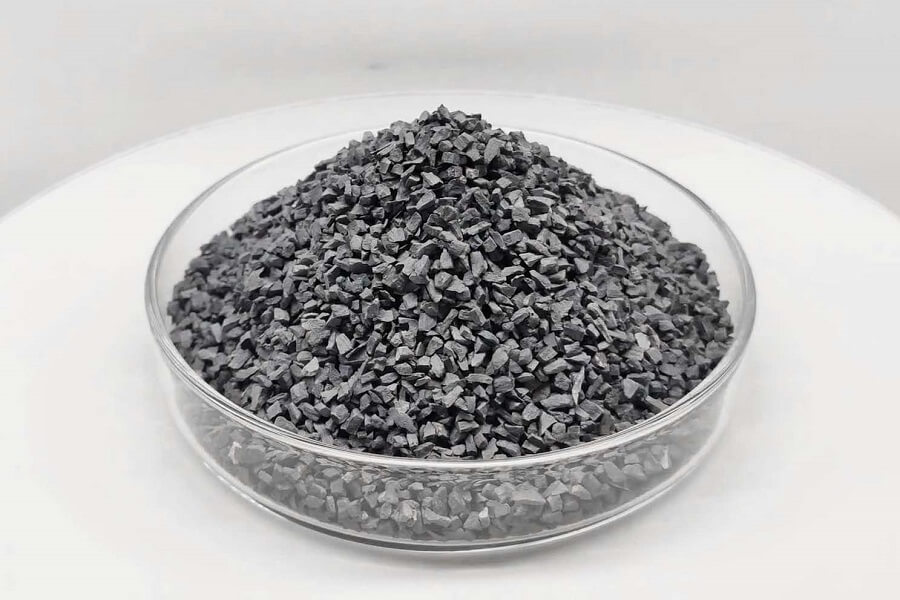

L’alumine fondue au zirconium est produite en plaçant des matériaux riches en aluminium, en zirconium et en additifs dans un four électrique, en fusionnant à haute température au-dessus de 2000 °C, en refroidissant avec une technologie spéciale et en compactant avec du plastique Barmac, qui présente les caractéristiques d’une texture tenace, d’une structure dense et d’une résistance élevée.

Composition chimique :

| GRADE | Al2O3 | ZrO2 | TiO2 | Fe2O3 | SiO2 |

| ZA25% | 68-72 | 24-30 | ≤1,5 | ≤0,5 | ≤1,0 |

| ZA40% | 55-57 | 35-44 | ≤1,5 | ≤0,5 | ≤1,0 |

| Tailles disponibles | 0-0,5 MM 0,5-1 MM 1-1,5 MM 0-1 MM 1-2 MM 2-3 MM 1-3 MM 3-5 MM | ||||

| F4 F5 F6 F7 F8 F10 F12 F14 F16 F20 F22 F24 F30 F36 F46 F54 F60 F70 F80 F90 F100 F120 F150 F180 F220 | |||||

Propriétés physiques :

| Forme cristalline | Système monoclinique, tétragonal |

| Réaction avec l’acide et l’alcali | Non |

| Réaction avec le carbone | Formage de carbure depuis 1650℃ |

| Couleur | Gris |

| Densité réelle | 4,20 g/cm3 |

| Densité apparente | 2,18 g/cm3 |

| Dureté de Mohs | 9.0 |

| Point de fusion | 1900℃ |

| Dureté du Knoop | 1450-2000kg/cm2 |

| Température maximale de service | 1700℃ |

| Capacité thermique spécifique (cal/g.℃) | 0,2205 (50-500 ℃) |

| Conductivité thermique | 0,2718 cal/cm2.sec.℃ |

| Expansion linéaire (X10-6) | 6,82 (100-700 ℃) |